Einführung in die Lithium-Ionen-Technologie

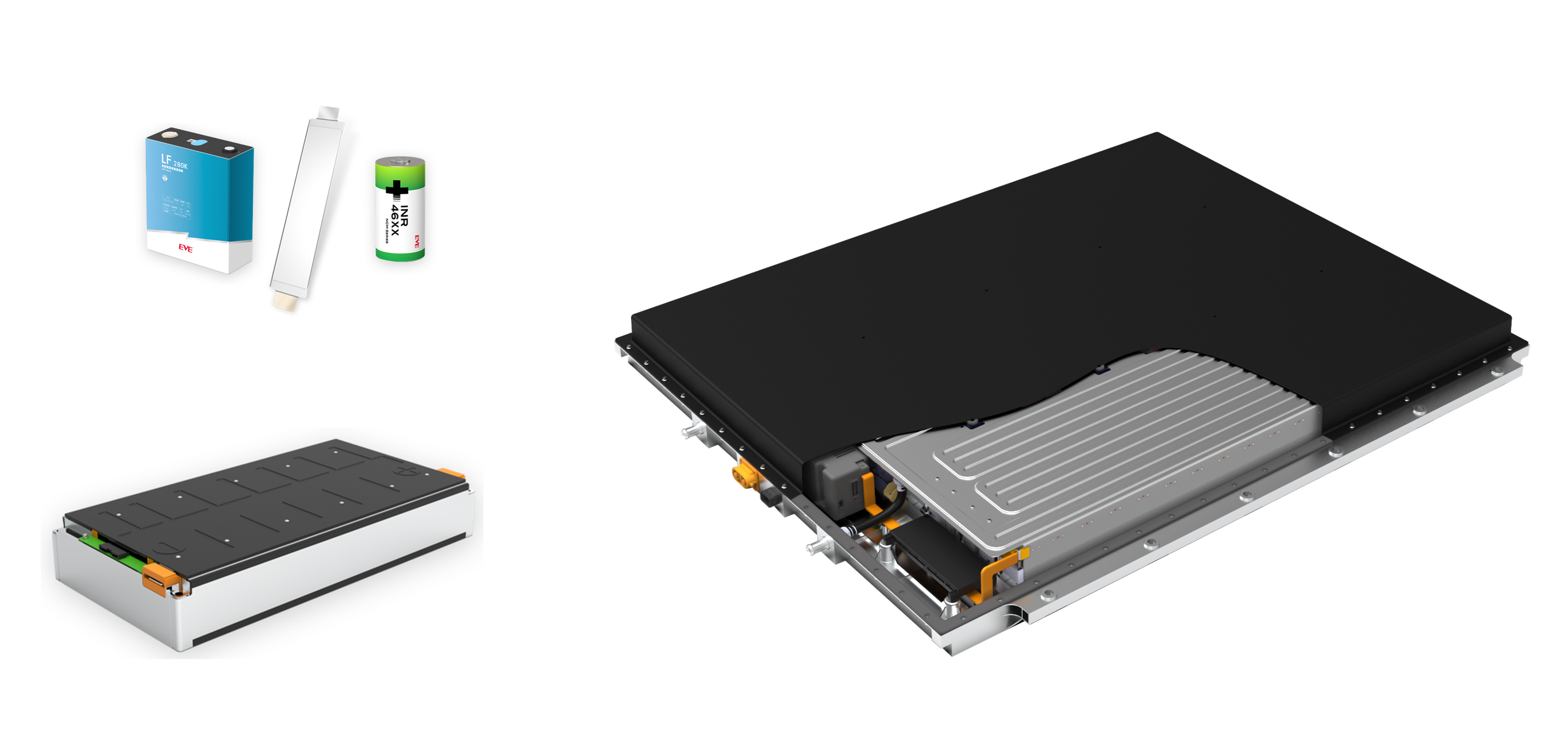

Abb. 1 – Zellen, Modul und Batterie-Pack von EVE Energy

(Mit freundlicher Genehmigung/Courtesy of EVE Energy Co., Ltd. [Homepage])

Management Summary

Die Geschichte der Lithium-Ionen-Zellen (Li-Io-Zellen) begann Anfang der 1970-er Jahre – ironischerweise – bei dem Öl-Multi Exxon, der auf der Suche nach neuen Energiespeichersystemen war. In den Folgejahren griffen viele Wissenschaftler die Ergebnisse auf und entwickeln diese weiter. Ein Höhepunkt in der langen Forschungsgeschichte war die Auszeichnung der Amerikaner Goodenough und Whittingham sowie des Japaners Yoshino mit dem Chemie-Nobelpreis im Jahr 2019.

Das Grundprinzip der Li-Io-Zellen basiert auf dem Austausch von Lithium-Ionen zwischen der Anode und der Kathode. Beim Entladevorgang wandern die Lithium-Ionen innerhalb der Zelle von der Anode zur Kathode, während die Elektronen außerhalb der Zelle von der Anode durch den Verbraucher zur Kathode fließen. Beim Ladevorgang kehrt sich dieser Prozess um. Durch das Hin- und Herwandern der Lithium-Ionen herrscht an beiden Polen stets ein elektrisch-neutraler Zustand.

Zwischen der Anode und der Kathode verhindert ein Separator, dass Elektronen innerhalb der Zelle von einem Pol zum andern wandern können (Kurzschluss innerhalb der Zelle). Der Separator muss aber porös genug sein, um den Fluss der Lithium-Ionen ermöglichen können. Damit sich die Li-Ionen innerhalb des Separators bewegen können, wird ein Elektrolyt benötigt. Da Lithium-Ionen sehr aggressiv mit Sauerstoff reagieren, darf der Elektrolyt nur sehr geringe Mengen Wasser enthalten.

Li-Io-Zellen müssen eine Vielzahl verschiedener Eigenschaften besitzen, damit diese im Automobilbereich oder in der Luftfahrt eingesetzt werden können. Zu den wichtigsten Leistungs-Parametern gehören die Energiedichte, die Zyklizität sowie in zunehmenden Maße auch die Schnellladefähigkeit. Darüber hinaus spielen die Sicherheit, die industrielle Produzierbarkeit sowie die Herstellkosten bzw. der Verkaufspreis eine wichtige Rolle.

Viele verschiedene Zellchemie-Varianten für Li-Io-Zellen wurden in der Vergangenheit untersucht, aktuell dominieren zwei Arten, die sich hinsichtlich der Kathode unterscheiden:

- Zellen mit hoher Energiedichte haben eine Nickel-Mangan-Kobalt-Kathode, entsprechend der englischen Elementnamen werden diese Zellen auch NMC-Zellen genannt (Nickel, Manganese, Cobalt).

- Bei Zellen mit etwas geringerer Energiedichte besteht die Kathode aus Eisenphosphatverbindungen, diese werden als LFP–Zellen bezeichnet. Der Nachteil der etwas geringeren Energiedichte wird durch geringere Kosten sowie eine höhere Robustheit kompensiert.

Auch hinsichtlich der Bauformen unterscheiden sich Lithium-Ionen-Zellen. Rundzellen und prismatische Zellen haben eine festes Gehäuse mit zylindrischer bzw. eckiger Geometrie. Bei Pouchzellen (engl. für Tasche oder Beutel) besteht die Außenhülle aus einer weichen Metallfolie, dementsprechend sind Pouchzellen nicht formstabil. Zellen mit allen drei Bauformen werden in aktuell marktgängigen Elektroautos verbaut.

Die Produktion von Lithium-Ionen-Zellen ist aufwendig und besteht aus drei Prozess-Schritten.

- In der Elektrodenfertigung werden Anode und Kathode in Form von Folien vorproduziert, dabei sind zeit- und energieintensive Trocknungsphasen erforderlich.

- Bei der Zellassemblierung werden die Folien zu passenden Einzelstücken geschnitten, die dann gestapelt (Pouchzelle, prismatische Zelle) bzw. gewickelt (Rundzelle) und im Gehäuse verpackt werden. Abschließend wird das flüssige Elektrolyt hinzugefügt.

- Die Zellfinalisierung umfasst verschiedene Maßnahmen zur Effizienzsteigerung und Qualitätssicherung.

Aus den einzelnen Li-Io-Zellen werden die Lithium-Ionen-Batterien zusammengebaut. Dazu werden die Zellen zunächst in Module integriert. Eine Batterie enthält dann mehrere Module, über die Anzahl kann dann recht einfach die Batteriekapazität konfiguriert werden.

Die Forschung an innovativen Li-Io-Zellen wird weltweit an Universitäten, Forschungseinrichtungen und Start-ups vorangetrieben. Kurzfristig steht dabei die Weiterentwicklung der Anode im Fokus, mittel- bzw- langfristig der Wechsel von einem flüssigen zu einem festen Elektrolyten sowie die Weiterentwicklung der Kathode.

Geschichte der Lithium-Ionen-Zellen

Die Forschung an Lithium-Ionen-Zellen (Li-Io-Zellen) begann bereits Anfang der 1970-er Jahre bei Exxon. Hintergrund war der 1972 erschienene Bericht des Club-of-Rome, der nachdrücklich die Endlichkeit der natürlichen Ressourcen der Erde thematisierte. Bei dem Öl-Multi bestand die Sorge, dass das Geschäftsmodell der Petrolindustrie gefährdet sein könnte.

Der britische Chemiker M. Stanly Wittingham entwickelte bei Exxon die erste Lithum-Ionen-Zelle, bei der das Konzept der reversiblen Einlagerung von Ionen in ein Atomgitter angewendet wurde. Chemiker sprechen von Interkalation. Zum damaligen Zeitpunkt bestanden die energiereichsten Zellen aus Nickel-Cadmium-Verbindungen, diese erreichten eine Zellspannung von 1,3 Volt, die neue Batteriezelle von Wittingham erreichte bereits 2.4 Volt.

Zunächst sah alles sehr vielversprechend aus. Exxon begann mit der Produktion von Knopf-Zellen, die u.a. von einem Schweizer Uhrhersteller eingesetzt wurden. Aber Ende der 1970-er Jahre war das Interesse bei Exxon an dieser neuen Technologie bereits wieder verflogen. Exxon fokussierte sich fortan wieder auf das Öl-Geschäft und verkaufte die Ergebnisse von Wittingham als Lizenz an drei verschiedene Batteriehersteller.

Dem US-Amerikaner Goodenough waren die Arbeiten von Wittingham bekannt. Goodenough hatte Ende der 1970-er Jahre die Leitung der anorganischen Chemie in Oxford übernommen und entwickelte in England die Lithium-Ionen-Technologie weitert. Er änderte u.a. die Zellchemie von Titansulfid zu Lithium-Kobalt-Oxid, damit konnte die Zellspannung auf knapp 4 Volt angehoben werden.

Die Vermarktung der weiterentwickelten Lithium-Ionen-Zellen verlief weniger erfolgreich. Goodenough fragte bei verschiedenen Batterieherstellern bezüglich Kooperationen an, die aber alle ablehnten. Letztendlich wurde seine Arbeiten durch das britische Atomforschungsinstitut AERE patentiert, dabei musste Goodenough alle Lizenzeinnahmen an AERE abtreten.

Wieder aufgegriffen wurde der Staffelstab in Japan. Dort hatte Akiri Yoshino bei Asahi Chemical Li-Io-Zellen mit Polyazetylen-Anode untersucht. An seinem letzten Arbeitstag im Jahr 1982 fiel ihm in eine Veröffentlichung von Goodenough in die Hand, die bisher ungelesen auf seinem Schreibtisch gelegen hatte. In den Folgejahren kombinierte der die Kathode von Goodenough mit verschiedenen Anoden, wobei er schließlich bei der Graphit-Anode landete.

Die Kombination aus Lithium-Kobalt-Oxid und Graphit erwies sich als viel stabiler als alle vorherigen Varianten. Jetzt musste nur noch ein serientaugliches Produktionsverfahren für Lithium-Ionen-Zellen gefunden werden. Als Glücksfall erwies sich dabei, dass der Sony auf der Suche nach neuen, leistungsfähigeren Akkus für seinen neuen Camcorder war.

Anfang 1987 präsentierte Yoshino dem Elektronik-Konzern seine neue Zelle, deren Bedeutung sofort von den Sony-Technikern erkannt wurde. Unter der Leitung von Yoshio Nishi entwickelte das Sony-Team zusammen mit Zulieferern Bindemittel, Elektrolyte, Separatoren und Additive. Sie konzipierten eigene Verfahren zur Wärmebehandlung der Anode und zur Herstellung von Kathodenpulver in großen Mengen.

Damit war der Weg für den Siegeszug bereitet. Über den Sony-Camcorder verbreiteten sich die Lithium-Ionen-Akkus weiter und hielten Einzug in Laptops, Handys und Smartphones.

Bis zu dem Tag, an dem die beiden Tesla-Gründer Martin Eberhard und Marc Tarpenning Anfang der 2000-er Jahre die simple aber geniale Idee hatten, sehr viele Lithium-Ionen-Zellen zusammenzuschalten und damit eine Elektroauto zu bauen. Aber das ist eine andere Geschichte.

Quellen

Grundprinzip der Lithium-Ionen-Zellen

Das Grundprinzip der Li-Io-Zellen basiert auf dem Austausch von Lithium-Ionen zwischen den beiden Zell-Polen während des Lade- und Entladevorgangs. Durch den Austausch ist gewährleistet, dass die Zell-Pole stets einen elektrisch-neutralen Zustand haben. Diese werden als Anode bzw. Kathode bezeichnet, dabei bildet die Anode den Pluspol und die Kathode den Minuspol.

- Die Anode enthält Graphit, in dem die Lithium-Ionen zwischen den Kohlestoffverbindungen beim Ladevorgang gespeichert wurden. Diese reversibel Einlagerung von Ionen in eine Atomgitter wird als Interkalation bezeichnet. Dabei handelt es sich allerdings nicht um eine chemische Verbindung wie man sie aus dem Chemie-Unterricht kennt.

- Die Kathode besteht aus Metallverbindungen, bei Batterien für BEV-Fahrzeuge dominieren zwei Zellchemie-Varianten. Die erste basiert auf Nickel-Mangan-Kobalt-Verbindungen und wird entsprechend der englischen Elementnamen als NMC bezeichnet. Die zweite besteht aus Lithium-Eisen-Phosphat-Verbindungen und wird als LFP abgekürzt. Näheres zu den Vor- und Nachteilen der beiden Arten finden Sie im Abschnitt über Zellchemie-Varianten.

Die in der An- und Kathode verwendeten Substanzen werden auch als Aktivmaterialien bezeichnet, weil diese primär für die Energiespeicherung verantwortlich sind. Alle anderen Materialien wie z.B. die Außenhülle, der Separator und das Elektrolyt werden unter dem Begriff Passivmaterialien zusammengefasst.

Lithium-Ionen bestehen aus Protonen, also dem Kern des Lithium-Atoms. Da der Atom-Kern von Lithium nur drei Protonen enthält, ist er vergleichsweise klein und kann deshalb innerhalb der Zelle zwischen de Polen hin- und herwandern. Lithium-Ionen sind positiv geladen und ermöglich somit einen Ladungsausgleich an den Zell-Polen.

- Bei einem Entladevorgang fließen die Elektronen von der Anode durch den elektrischen Verbraucher – wie z.B. einen Elektromotor – zur Kathode. Die in dem Graphit der Anode eingelagerten Lithium-Ionen lösen sich und wandern durch den Separator zu der Kathode. Wie es der Name bereits vermuten lässt, trennt der Separator die beiden Pole voneinander, damit es zu keinem Elektronenfluss innerhalb der Zelle kommt. Allerdings muss der Separator porös genug sein, um den Durchfluss der Lithium-Ionen zu ermöglich.

- Bei einem Ladevorgang fließen die Elektronen von der Kathode über das Ladegerät in die Anode. Parallel dazu wandern die Lithium-Ionen innerhalb der Zelle von Kathode durch den Separator zur der Anode.

Damit sich die Li-Ionen innerhalb des Separators bewegen können, ist ein Elektrolyt erforderlich, welches prinzipiell fest oder flüssig sein kann. Stand der Technik sind flüssige Elektrolyte auf Basis von Lösungsmitteln, in denen Leitsalze gelöst sind, die Lithium-Ionen enthalten. Das Lösungsmittel darf nur sehr geringe Mengen an Wasser enthalten, da die Lithium-Ionen sehr reaktionsfreudig bezüglich dem im Wasser gebundenen Sauerstoff sind.

Klar ist, dass das SEI eine wichtige Rolle bei dem Schutz der Anode vor dem Elektrolyt spielt, ohne diese Schicht würde die kohlenstoff-haltige Anode schnell zerstört werden. Gleichzeitig trägt das SEI auch zur Zell-Alterung, weil sich die SEI-Schicht mit zunehmen Alter dicker wird damit den Li-Ionen-Durchfluss zunehmend erschwert.

Quellen

https://e-lyte.de/de/wissen/funktionsweise-lithium-ionen-batterie/

https://www.scinexx.de/news/energie/raetsel-der-passivierungsschicht-im-akku-geloest/

Eigenschaften von Lithium-Ionen-Zellen

Li-Io-Zellen müssen eine Vielzahl verschiedener Eigenschaften besitzen, um im Auto oder Flugzeug eingesetzt werden zu können.

Zu den wichtigsten Eigenschaften gehören die Leistungs-Parameter wie die Energiedichte, die Zyklizität sowie in zunehmenden Maße auch die Schnellladefähigkeit von Li-Io-Zellen.

Weitere Kriterien sind die Sicherheit, die industrielle Produzierbarkeit sowie der Verkaufspreis.

Die Energiedichte von Lithium-Zellen kann sowohl im Verhältnis zum Zell-Gewicht als auch zum Zell-Volumen gemessen werden. Die erste Größe wird als graviometrische Energiedichte bezeichnet, die Maßeinheit ist Wh/kg. Die zweite Größe ist die volumetrische Energiedichte, die in Wh/l gemessen wird.

Je nach Anwendungsgebiet haben die beiden Größen unterschiedliche Relevanz.

- Bei Pkws sind beide Größen von Bedeutung, da beim Pkw ein niedriges Gesamtgewicht wichtig ist und der Bauraum sehr knapp bemessen ist. D.h. die Zellen sollten ein hohe graviometrische und volumetrische Energiedichte haben.

- Bei größeren Fahrzeugen wie Lkws oder Bussen kann ein etwas größerer Batterievolumen – also eine niedrigere volumetrische Energiedichte – in Kauf genommen werden, weil mehr Bauraum als beim Pkw vorhanden ist.

- Bei Gabelstablern ist ein hohes Batterie-Gewicht – also eine niedrige graviometrische Energiedichte – als Gegengewicht zur Traglast ausdrücklich erwünscht.

- Bei Flugzeugen wie den elektrischen Senkrechtstartern (eVTOL) hat ein niedriges Zell-Gewicht absolute Priorität.

Heutige, im Automobilsektor verbaute Standard-Zellen mit NMC-Zellchemie erreichen eine graviometrische Energiedichte von 220 – 240 Wh/kg und eine volumetrische Energiedichte von ca. 500 Wh/l.

In der Luftfahrt werden Zellen mit noch höherer Energiedichte verwendet. Beispielsweise produziert das US-Startup Amprius Zellen mit 450 Wh/kg und 1150 Wh/l.

Obwohl in Zukunft noch weitere Steigerungen zu erwarten sind, werden Li-Io-Zellen in den nächsten Jahren nicht die Energiedichte von herkömmlichen Kraftstoffen wie z.B. Benzin erreichen. Diese liegen mit 11.000 Wh/kg bzw. 8500 Wh/l deutlich über den Werten der besten Li-Io-Zellen.

Die Zyklizität gibt an, wie häufig Zellen Geladen und Entladen werden kann. Automobile haben im Vergleich zu Laptops oder Smartphones eine sehr lange Lebensdauer, die Anforderungen an die Zyklizität sind daher höher.

Standard-Zellen mit NMC-Zellchemie lassen sich bis zu 1.500 mal aufladen, was für die typische Lebensdauer eines Elektrofahrzeug absolut ausreichend ist. Zellen mit LFP-Zellchemie lassen sogar bis zu 3.000 mal aufladen.

Die Schnellladefähigkeit von Li-Io-Zellen gewinnt mit zunehmender Reichweite von Elektrofahrzeugen und dem Ausbau von DC-Schnelllade-Stationen immer mehr an Bedeutung. Waren zu Beginn der Elektrisierung viele BEV-Modelle wie Smart EV, Renault Zeo oder Nissan Leaf primär für den Kurzstrecken-Verkehr konzipiert und nur mit langsamen AC-Ladegeräten ausgestattet, sind heutzutage die meisten neuen Elektroautos mit DC-Schnellladegeräten ausgerüstet und somit für lange Autobahnfahrten geeignet.

Die Schnellladefähigkeit von Li-Io-Zellen wird damit zu einem wettbewerbsrelevanten Faktor. Diese wird mit C-Rate gemessen, wobei 1 C für das vollständige Aufladen in einer Stunde steht. Bei 2 C kann die Zelle in einer halben Stunde komplett geladen werden.

Heutige Standard-Zellen haben eine C-Rate von 1-2 C, noch schneller ladbaren Zellen befinden sich bei allen Zell-Herstellern in der Entwicklung. Das israelische Start-up StoreDot hat sich die Schnellladefähig als primäres Entwicklungsziel gesetzt.

Letztendlich ist nicht nur die Schnellladefähigkeit der Zelle alleine ausschlaggebend sondern die des gesamten Batteriesystems.

Die zentrale Herausforderung bezüglich der Sicherheit von Li-Io-Zellen ist die Vermeidung einer Überhitzung und damit potentiell einhergehende Selbstentzündung der Zelle (engl. thermal runway). Die Zelle kann die Nachbarzellen und damit die gesamte Batterie in Brand stecken, eine in Brand geratene Li-Ionen-Batterie kann mit klassischen Mitteln nicht gelöscht werden. Stand der Technik ist das Ausbrennen lassen bzw. das Einlagern der brennenden Batterie bzw. des Fahrzeugs in ein Wasserbad.

Zur Vermeidung einer Überhitzung werden Li-Io-Zellen in einem Elektroauto grundsätzlich mit Hilfe eines Thermo-Managementsystem gekühlt, zusätzlichen Schutz bietet das Zell- und das Batterie-Gehäuse.

Industrielle Produzierbarkeit bedeutet, dass Li-Io-Zellen in einem hochautomatisierten Prozess nach dem Fließbandprinzip mit möglichst wenig Ausschuss hergestellt werden können. Nur so ist eine Massenfertigung zu einem akzeptablen Preis möglich.

Die Herstellung von Li-Io-Zellen ist kompliziert, die Grundlagen für die heute etablierten Produktionsverfahren wurden von Yoshio Nishi und seinem Team bei Sony entwickelt.

Der Verkaufspreis von Li-Ionen-Zellen ist in den letzten Jahren stark gefallen. Laut einer Bloomberg-Studie lagen die Durchschnittspreise in 2023 auf Zell-Ebene bei 89 $ pro kWh und auf Batterie-Ebene bei 128 $ pro kWh.

Laut Prognosen werden die Preise für Batterien auf 113 $ pro kWh in 2025 bzw. 80 $ pro kWh in 2030 fallen.

Quellen

https://www.flashbattery.tech/de/lithium-batterien-arten-welche-chemie-verwenden/

https://ecomento.de/2023/12/06/analyse-preise-fuer-lithium-ionen-akkupakete-erreichen-rekordtief-von-139-kwh

Zellchemie-Varianten für Lithium-Ionen-Zellen

In der über dreißigjährigen Entwicklung der Lithium-Ionen-Technologie wurde eine Vielzahl von Zellchemie-Varianten entwickelt und getestet. In der Automobil-Industrie haben sich zwei Varianten durchgesetzt, die Zellen werden entsprechend der chemischen Elemente (englische Namen) als NMC- oder LFP-Zellen bezeichnet werden.

NMC-Zellen haben sich im Automobilsektor als Standard-Technologie durchgesetzt. Bei NMC-Zellen besteht die Kathode aus Nickel-Mangan-Kobalt-Verbindungen, weitere Elemente dieser Zellchemie sind Lithium und Sauerstoff, die allgemeine chemische Formel lautet LiNixMnyCozO2. Die jeweiligen Anteile der drei Metalle kann variieren, was durch die Parameter x,y und z in der Formel ausgedrückt wird.

In abgekürzter Form wird das Mengenverhältnis durch einen Zahlencode angegeben, hier ein paar Beispiele:

- NMC111 bedeutet eine Gleichverteilung von jeweils 331/3 %

- NMC811 steht für einen Anteil von 80% Nickel, 10% Mangan und 10% Kobalt

Da ein Großteil des Kobalts im Kongo in Afrika unter ethisch fragwürdigen Bedingungen abgebaut wird, sind die Zellhersteller bestrebt, den Kobalt-Anteil in Lithium-Ionen-Zellen möglichst zu reduzieren. NCM811 hat sich daher zu einer der führenden Zellchemie-Varianten entwickelt.

SK On hat den Kobalt-Anteil noch weiter reduziert, der koreanische Hersteller produziert Zellen mit einem Kobalt-Anteil von nur noch 5%.

NMC-Zellen bieten einen grundsätzlich einen guten Kompromiss hinsichtlich der wesentlichen Leistungs-Kriterien. Sie haben eine hohe Energiedichte (150-250 Wh/Kg) und eine hohe Zyklizität (1000-1500), bei Einsatz eines Thermomanagementsystem können sie sicher betrieben werden. NMC-Zellen bilden daher den Quasi-Standard in der Automobilindustrie.

LFP-Zellen haben sich in den letzten Jahren als preisgünstige Alternative zu NMC-Zellen etabliert. Bei LFP-Zellen besteht die Kathode aus Eisenphosphat-Verbindungen, die chemische Formel ist LiFePO4. Seltene und damit auch teure Metalle wie Nickel, Mangan oder Kobalt werden nicht benötigt.

LFP-Zellen haben eine geringere Energiedichte (90-120 Wh/Kg), dafür aber eine sehr hohe Zyklizität (3000). Die Gefahr der Selbstentzündung ist geringer als bei NMC-Zellen, da LFP-Zellen einen höhere Zündtemperatur haben.

Aufgrund der geringeren Kosten werden LFP-Zellen in der Automobilindustrie zunehmend für Einstiegsmodelle genutzt, beispielsweise bei Tesla und BYD.

Quellen

Bauformen für Lithium-Ionen-Zellen

Es gibt drei verschiedene Bauformen für Lithium-Ionen-Zellen, alle drei Varianten werden in Elektroautos verbaut:

- Rundzellen und prismatische Zellen haben eine festes Gehäuse mit zylindrischer bzw. eckiger Geometrie.

- Pouchzellen (engl. für Tasche oder Beutel) haben eine Metallfolie aus Aluminium als weiche Außenhülle, sie sind dementsprechend nicht formstabil.

Zellen mir festem Gehäuse bieten grundsätzlich Vorteile hinsichtlich der Sicherheit, da sie die Zelle besser durch Eingriffe von außen schützen. Bei einem plötzlichen Druckanstieg im inneren der Zelle (Gasentwicklung) werden die Nachbarzellen besser geschützt. Übersteigt der Innendruck die Belastungsgrenze des Zellgehäuses, wird über ein Überdruckventil der Innendruck reduziert.

Die weiche Hülle von Pouchzellen bieten nur einen sehr geringen Schutz, bei einem Druckanstieg kann die Zelle platzen. Allerdings haben Pouchzellen ein geringeres Gewicht.

Rundzellen wurden ursprünglich für tragbare Elektrogeräte wie Laptops, Handys und Smartphones entwickelt. Die Länge und der Durchmesser von Rundzellen ist standardisiert und wird mit einer Zahlenfolge beschrieben. Beispielsweise haben Zellen vom Typ 18650 haben einen Durchmesser von 18 mm und eine Länge von 650 mm.

Abb. 2 – Rundzellen von Panasonic

(Mit freundlicher Genehmigung/Courtesy of www.akkushop.de [Homepage])

18650-Zellen wie in Abb. 2 werden seit vielen Jahren in sehr hoher Stückzahl von verschiedenen Herstellern produziert. Martin Eberhard und Marc Tarpenning hatten Anfang der 2000-er Jahre die simple, aber geniale Idee hatten, 6831 Zellen dieses Typs zusammenzuschalten und und in den Tesla Roadster einzubauen. Die vollständige Geschichte dazu können Sie hier nachlesen.

Weitere gängige Rundzellformate sind 2170 (Durchmesser 21 mm, Länge 70 mm) sowie 4680 (Durchmesser 46 mm, Länge 80 mm), generell gibt es im Automobilbereich einen Trend in Richtung größerer Zellen.

Für Fahrzeughersteller bietet die Standardisierung der Rundzellen große Vorteile. Autokonzerne möchten sich grundsätzlich nicht von einem Lieferanten abhängig machen. Daher wenden wenn sie – wenn möglich – die sogenannte Second-Source-Strategie an, d.h. sie beziehen das gleiche Bauteil von zwei verschiedenen Lieferanten, um für Wettbewerb zu sorgen. Bei Li-Io-Rundzellen ist diese Einkaufstrategie grundsätzlich anwendbar.

Prismatische Zellen werden in verschiedensten Größen und Formen produziert. Durch die meiste rechteckige Form lassen sich prismatische Zellen kompakter zusammenschalten als Rundzellen.

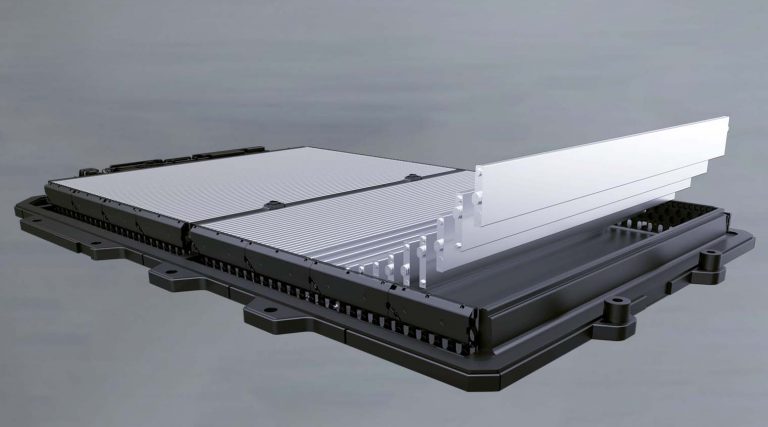

Abb. 3 – HV-Batterie von BYD mit Blade-Zellen

(Mit freundlicher Genehmigung/Courtesy of BYD Company Ltd. [Homepage])

Prismatische Zellen können wesentlich größer sein als Rundzellen. Ein Extrembeispiel ist die Blade-Zelle von BYD, die eine Länge von knapp einem Meter erreicht (Abb. 3). Größere Zellen bedeutet natürlich auch weniger Bauteile in der Batterie und damit weniger Komplexität.

Im Gegensatz zu Rundzellen gibt es für prismatische Zellen keinen Formstandard am Markt. Große Hersteller wie VW, die die Zellproduktion in Eigenregie bei der VW-Tochter PowerCo planen, definieren ihren eigenen „Haus-Standard“. Die „VW-Einheitszelle“ hat eine Länge von ca. 34 cm, eine Höhe von ca. 14 cm bei der Dicke von ca. 3 cm, wobei die genauen Maße von VW nicht kommuniziert werden.

Abb 4 – Verschiedene Zellen im Pouch-Format von LG Energy Solution

(Mit freundlicher Genehmigung/Courtesy of LG Energy Solution Europe GmbH [Homepage])

Pouchzellen haben vor allem Vorteile hinsichtlich Gewicht und Produktionskosten. Die leichte Hülle aus Alufolie bringt maximale Flexibilität bzgl. der Zellgröße (Abb. 4), das Pouchformat wird daher sehr gerne für Zellprototypen in frühen Musterphasen verwendet.

Der wesentliche Nachteil ist von Pouchzellen ist die geringe Sicherheit, da die leichte Alufolie weder einen guten Schutz „von außen“ noch „nach außen“ bietet. Spitze Gegenstände können die Folie leicht durchdringen und einen Kurzschluss auslösen. Li-Io-Zellen dehnen sich beim Laden aus, die Alufolie kann leicht platzen.

Pouchzellen müssen daher immer in Moduln mit stabilem Gehäuse eingebaut werden, was den Gewichtsvorteil von Pouchzellen reduziert.

Natürlich stellt sich die Frage, ob auch zukünftig alle drei Bauformen nebeneinander genutzt werden oder ob eine Variante dominieren wird.

Im Automobilsektor gibt es einen Trend in Richtung Zellen mit festem Gehäuse. Welche der beiden Varianten, also Rundzelle oder prismatische Zelle, in Zukunft dominieren werden, ist allerdings nicht abzusehen.

- Der ehemals größte BEV-Hersteller Tesla ist mit Rundzellen gestartet, verwendet aber auch prismatische Zellen von BYD. BYD selbst vertreibt als Batteriehersteller Rundzellen, verbaut aber vor allen prismatische Zellen in seinen Fahrzeugen.

- Volkswagen setzt bei seiner Einheitszelle auf das prismatische Format, BMW wiederum plant den Wechsel vom prismatischen Zellen zur Rundzelle („Neue Klasse“). Da BMW seine Zellen nicht selber produziert, könnte der Second-Source-Vorteil von Rundzellen ausschlaggebend gewesen sein.

- Ford, GM und Mercedes–Benz setzen bisher auf Pouchzellen, allerdings hat GM einen Wechsel zu Rundzellen angekündigt.

Letztendlich ist die Frage nach der zukünftig dominierenden Bauform weniger wettbewerbsentscheidend als die nach der zukünftigen Zellchemie.

Quellen

Produktion von Lithium-Ionen-Zellen

Die Produktion von Lithium-Ionen-Zellen ist aufwendig und besteht aus den Schritten Elektrodenfertigung, Zellassemblierung und Zellfinalisierung.

Die Elektrodenfertigung dient zur Produktionsvorbereitung und muss in Reinräumen erfolgen, da kleinste Staubkörner die Zell-Qualität beeinflussen können.

Im ersten Schritt werden zunächst die Aktivmaterialien für Anode und Kathode getrennt voneinander zusammengemischt. In beiden Fällen werden Lösungsmittel beigefügt, um eine dickflüssige Substanz zu erhalten, die als Slurry bezeichnet wird (englisch für Schlamm, Gülle).

Das Slurry wird dann auf die jeweilige Trägerfolie für die Anode und die Kathode aufgetragen. Die Folie wird in Rollenform angeliefert, für das Auftragen des Slurry wird die Folie abgewickelt und an einer Dosiermaschine vorbeigeführt. Die Trägerfolie der Anode besteht aus Kupfer, die der Kathode aus Aluminium.

Das aufgetragene Aktivmaterial wird anschließend durch Walzen verdichtet und getrocknet. Zum Abschluss wird die Basisfolie (Muttercoil) in Folien mit geringerer Breite zerschnitten und aufgerollt (Tochtercoils).

Die Folienrollen werden dann in Trocknungsschränken gelagert, in denen die letzte Restfeuchte entzogen wird. Dieser Vorgang kann bis zu 48 Stunden dauern.

In der Zellassemblierung erfolgt die eigentliche Montage der Zellen. Dieses muss in Trockenräumen erfolgen, da Wasser in der Zelle zu starken Qualitätseinbußen führt.

Die Zellassemblierung unterscheidet sich je nach Bauform.

- Bei Pouchzellen und prismatische Zelle werden die die Tochtercoils abgerollt und zu passenden Einzelstücken geschnitten, die dann zusammen mit der Separatorfolie gestapelt werden. Viele Stapeltechnologien sind herstellerspezifisch angepasst und patentiert.

- Bei Rundzellen wird die Anodenfolie, die Separatorfolie und die Kathodenfolie aufeinander gelegt und anschließend aufgerollt.

Zum Schluss werden die Zellstapel bzw. die aufgerollte Zelle in das Gehäuse verpackt, mit elektrischen Anschlüssen versehen und der flüssige Elektrolyt hinein gegossen. Um eine gute Ausbreitung des Elektrolyten in der Zelle zu erreichen, wird in der Zelle ein Unterdruck erzeugt.

Die Zellfinalisierung ist der letzte Produktionsschritt. Dieser kann in normalen Industrieräumen erfolgen, da die Zelle bereits verschlossen ist.

Im ersten Schritt werden die Zellen in ein Regalsystem eingelagert und auf 30 – 50 Grad erhitzt. Der Elektrolyt wird dadurch dünnflüssiger und kann sich dadurch noch besser im Separator verteilen.

Anschließend werden die Zellen erstmal nach genau definierten Strom- und Spannungsverläufen geladen bzw. entladen, dieser Vorgang wird auch als Formierung bezeichnet. In diesem Schritt werden erstmalig Lithium-Ionen im Graphit der Anode eingelagert. Im Kontaktbereich von Anode und Separator bildet sich die sogenannte Solid Elektrolyte Interface (SEI), diese schützt das Graphit vor dem Elektrolyt im Separator.

Durch das erstmalige entstehen Gase innerhalb der Zelle. in der Entgasungsphase wird die Zelle nochmals geöffnet, um die Gase zu entsorgen. Je nach Bauform, also Zylindrisch, Prismatisch und Pouch unterscheiden sich die Verfahren zu Entgasung.

Einer der letzten Schritte ist die sogenannten Reifung. Hier werden die Zellen unter verschiedenen Temperaturbedingungen bis zu 3 Wochen geladen und entladen und überwacht. Dabei werden die Zellen insbesondere auch bei den zulässigen Niedrig- und Hochtemperaturbereichen durchfahren.

Alle Zellen, die die Reifung überstanden, kommen in einen finalen End-of-line-Test (EoL-Test), bei dem verschiedene Messungen und Tests durchgeführt werden.

Zellen, die den EoL-Test bestanden haben, werden anschließend verpackt und zum Kunden ausgeliefert.

Quellen

PRODUKTIONSPROZESS EINER LITHIUM-IONENBATTERIEZELLE, RWTH Aachen: www.pem.rwth-aachen.de, VDMA: vdma.org/batterieproduktionsmittel

Lithium-Ionen-Batterien

Lithium-Ionen-Batterien bestehen aus Moduln, in denen die Lithium-Ionen-Zellen zusammengeschaltet sind (Abb. 1).

Über die Anzahl der in der Batterie verbauten Module können Fahrzeughersteller recht einfach die Batteriekapazität konfigurieren. Bei Einstiegsvarianten einer Baureihe bleiben einfach Plätze in der Batterie unbelegt, was den Batteriepreis senkt.

Dieses modulare Batteriekonzept wird von vielen Herstellern genutzt, beispielsweise bei Mercedes–Benz in den EQA- und EQB-Modellen.

In den Moduln wird jede Zelle einzeln überwacht, um den Füllgrad der Zellen zu regeln. Ziel ist, alle Zellen möglichst gleich zu belasten, um die vorzeitige Alterung einzelner Zellen zu vermeiden.

Für den Ladezustand hat sich die englische Bezeichnung State-of-Chage (Soc) etabliert, der Alterungszustand wird als State-of-Health (SoH) bezeichnet.

Über ein wird die Betriebstemperatur der Zellen geregelt, diese liegt idealerweise in einem Thermofenster von 20 – 40 Grad.

Die gesamte Batterie wird von einem sogenannten Batteriemanagementsystem (BMS) überwacht. Das BMS ist ein elektronisches Steuergerät ähnlich dem Motorsteuergerät eines Verbrennungsmotos. Das BMS kommuniziert über ein Bussystem mit dem Elektrofahrzeug und kontrolliert alle Vorgänge, die die Batterie betreffen.

Größer werdende Zellen verstärken in den letzten Jahren den Trend, Zellen direkt in Batterie einzubauen und auf die Zwischenebene der Module zu verzichten.

Ein bekanntes Beispiel ist die Blade-Batterie von BYD (Abb. 3), die mit knapp 1 m langen Zellen ausgestattet ist. Durch den Verzicht auf die Module-Ebene verbessert sich Energiedichte der Batterie, da weniger passives Material für Modulgehäuse und Modulelektronik benötigt wird.

Forschung an innovativen Lithium-Ionen-Zellen

Die Forschung an Li-Io-Zellen wird weltweit sowohl am oberen als auch unteren Ende des Leistungsspektrums vorangetrieben.

- Arbeiten am oberen Ende adressieren die weitere Steigerung von Energiedichte und Schnellladefähigkeit, Schwerpunktthemen dabei sind die Weiterentwicklung der Anode sowie Verwendung eines festen statt flüssigen Elektrolyts.

- Arbeiten am unteren Ende konzentrieren sich auf die Kostensenkung, der radikalste Ansatz basiert auf dem Ersatz des Rohmaterials Lithium durch Natrium.

Natrium-Zellen haben eine deutlich niedrigere Energiedichte als NMC-Zellen, sind dafür aber aufgrund des praktisch grenzenlos verfügbaren Rohstoffs Natrium viel preiswerter.

Natrium-Zellen werden u.a. von CATL entwickelt. Der weltweit größte Zellhersteller prognostiziert einen Preis von 3.000 – 4.000 Euro für eine 50 kWh-Batterie was einen Kostenvorteil von 50% gegenüber einer Lithium-Batterie bringt. Der deutsche Professor Markus Lienkamp geht davon aus, dass LFP-Batterien bis 2030 vollständig durch Natrium-Batterien ersetzen werden.

Am oberen Ende des Leistungsspektrums geht es vor allem um die Erhöhung der Energiedichte und Verbesserung der Schnellladefähigkeit von Li-Io-Zellen.

Kurzfristig Maßnahmen zielen auf eine Weiterentwicklung der Anode, mittel- bis langfristig steht der Wechsel von einem flüssigen zu einem festen Elektrolyten sowie die Weiterentwicklung der Kathode im Fokus.

Bei der kurzfristigen Weiterentwicklung der Anode geht es darum, die Menge der Lithium-Ionen zu erhöhen, die in der Graphit-basierten Anode eingelagert werden können.

Es ist seit längerem bekannt, dass Verbindungen mit dem Element Silizium bis zu zehnmal mehr Li-Ionen einlagern können als Graphit. Das Problem ist die sehr starke mechanische Ausdehnung von Silizium bei Einlagerung von Li-Io-Ionen. Ein zu hoher Silizium-Anteil kann ein starkes Anschwellen der Anode verursachen und somit zu einer Zerstörung der Zelle führen.

Um dieses Problem in den Griff zu bekommen, werden verschiedenste Technologien untersucht. Ein Ansatz ist die Silizium-Anreicherung in Form kleinster Partikel.

- Das US-Start-Up Amprius arbeitet mit extrem dünnen Silizium-Drähten, deren Durchmesser im Nano-Meter-Bereich liegt. Nach eigenen Angaben ist Amprius der erste Zellhersteller, der Lithium-Ionen-Zellen mit einer Silizium-Anode kommerzialisiert hat, Zielmarkt ist die Luftfahrt

- Auch das US-Start-Up OneD setzt auf Silizium-Nanodrähte, die dem Graphit beigemischt werden. Im Juni 2023 wurde eine Technologiepartnerschaft mit dem deutschen Kleinserien-Hersteller Customcells verkündet.

- Das israelisches Start-up StoreDot hat Silizium-Körner in Nanogröße entwickelt, aus denen sich auch der Firmenname ableitet (Dot steht im englischen für Punkt bzw. Partikel). Prämäres Ziel von StoreDot ist die Verbesserung der Schnellladefähigkeit. Partner sind u.a. Samsung und Mercedes-Benz, die Zellen sollen bei EVE Energy produziert werden.

Ein weiterer Ansatz ist die Entwicklung von Materialien, die das Silizium einkapseln, um so die Ausdehnung zu mechanisch zu begrenzen. Diesen Weg verfolgt beispielsweise das US-Start-up Blue Current.

Zellen mit Silizium-angereicherten Anoden stehen kurz vor der Marktreife, so zum Beispiel in der für 2024 angekündigten elektrischen G-Klasse von Mercedes–Benz. Die Zellen kommen von CATL, der Lieferant für das Anoden-Material ist das US-Start-up Sila.

Alternativ zu Silizium wird auch an dem Einsatz von Lithium-Metallverbindungen als Anoden-Material gearbeitet. Auch sind eine Reihe von Risiken zu berücksichtigen. Neben dem Problem der mechanischen Ausdehnung kann es zu Dendriten-Bildung kommen. Diese nadelartige Strukturen auf der Anode können den Separator durchdringen und einen Kurzschluss verursachen.

Beispiele für Start-ups, die mit Unterstützung von Automobil-Firmen an Zellen mit Lithium-Metall-Anonde arbeiten, sind

- QuantumScape, an dem VW beteiligt ist sowie

- Factiorial Energy mit Mercedes-Benz, Stellantis und Hyundai als Technologie-Partner.

Mittelfristig steht der Ersatz des flüssigen Elektrolyt durch einen festen Elektrolyt im Fokus der Forschung.

Zu den drei bekanntesten Ansätzen gehören Polymer-, Oxid- und Sulfid–basierten Feststoff-Elektrolyte. Jede dieser drei Technologien hat ihre Vor- und Nachteile, keines der bisher untersuchten Materialien konnte bisher alle Parameter der heutiger Standard-Zellen erfüllen. Häufig erreichen die Zellen eine hohe Energiedichte, haben aber eine geringe Zyklizität. Stimmen beide Parameter, gibt es noch keinen industriellen Produktionsprozess.

- Blue Solutions – Das französische Unternehmen setzt auf Lithium–Polymer-Feststoff-Elektrolyten in Kombination mit einer Lithium-Metall-Anode. Blue Solutions bezeichnet sich selbst Pionier von Feststoff-Zellen, da diese bereits in Stadtbussen von Mercedes-Benz zum Einsatz kommen. Die Zellen müssen aber bei 50-80 Grad betrieben werden, da die Leitfähigkeit des Elektrolyten nur in diesem Bereich gegeben ist.

- ProLogium – Das taiwanesische Start-up arbeitet bereits seit 2006 an Oxid-basierten Feststoffzellen, eine europäische Produktionsstätte ist im Aufbau. Zu den Technologiepartnern gehört u.a. Mercedes-Benz.

- Solid Power – Das US-Start-up entwickelt Zellen mit einem Sulfid-basiertem Feststoff-Elektrolyt in Kombination einer mit Silizium–Anode, Technologiepartner ist u.a. BMW

Interessanterweise gibt es auch Start-ups wie z.B. SES AI, die die Arbeit an Feststoffzellen aufgrund der vielen Schwierigkeiten wieder eingestellt haben und zum flüssigen Elektrolyten zurückgekehrt sind.

Für Aufsehen sorgte in diesem Zusammenhang auch das in der britischen Zeitung Autocar veröffentliche Interview mit Markus Schäfer vom Januar 2024. Darin führt der Entwicklungsvorstand vom Mercedes–Benz aus, dass die Fortschritte bei herkömmlichen Lithium-Ionen-Batterien so hoch seihen, dass sie in Bezug auf Kosten und Energiedichte mit Festkörperbatterien „Kopf an Kopf“ liegen würden. Vielleicht seihen daher gar keine Feststoffzellen notwendig.

Vergleichsweise wenige Start-ups arbeiten an Kathoden-Innovationen, die über Variationen der Chemie-Varianten NMC und LFP hinausgehen:

- Das US-Start-up Volexion produziert Drop-In-Material für die Kathode auf einer Basis einer Graphen-Beschichtung. Das Material soll die Zyklizität der Zelle um 100% erhöhen.

- Auch das US-Start-up Lyten nutzt Graphen für die Entwicklung von Kathoden, konkret wird es zusammen mit einer Schwefel-Lithium-Verbindung eingesetzt.

- Das deutsches Start-up Theion entwickelt Zellen mit einer Natrium-Schwefel-Kathode und spricht von einer Kristall–Batterie.

Zusammenfassung: Aktuell gehen wir davon aus, dass es kurzfristig eher zu evolutionären und nicht revolutionären Weiterentwicklungen im Bereich der Lithium-Ionen-Technologie kommen wird.

Im Sinne eines Fortschritts bei der Elektromobilität lassen wir uns aber gerne überraschen.

Nicht überraschen würde es uns, wenn die Überraschung aus China kommen würde.