AABC2025-Nachlese: Starts-ups, ein 360 Jahre alter Oldi und ein Elefant im Raum!

Management Summary

An der diesjährigen Advanced Automotive Battery Conference Europe (#AABC2025) waren über 100 Unternehmen beteiligt. Im Folgenden stellen wir sechs Unternehmen vor, die uns in Vorträgen, bei Messe-Rundgängen oder im Gespräch mit anderen Konferenzbesuchern besonders aufgefallen sind.

Darunter sind vier Start-ups, ein Oldi mit über 360-jähriger Firmengeschichte sowie ein schwedisches Unternehmen, das an der Konferenz gar nicht teilgenommen hat, aber als „Elefant im Raum“ irgendwie doch immer dabei war:

- Saint-Gobain ist seit der Gründung im Jahr 1665 einer der weltweit führenden Glasproduzenten. Mittlerweile ist das Unternehmen im E-Mobility-Zeitalter angekommen und entwickelt Komposit-Materialien zur thermischen und mechanischen Kapselung von Li-Io-Zellen.

- 24M hat eine neuartige Separator-Folien entwickelt, die einen erhöhten Schutz gegen den Kurzschluss innerhalb einer Li-Io-Zelle bieten soll.

- Anaphite hat innovatives Verfahren für die Trockenbeschichtung der Elektroden entwickelt.

- HCM ist ein taiwanesisches Start-up und produziert Pulver für LMFP-Zellen.

- Battery Dynamics ist ein deutsches Start-up aus München und entwickelt hochgenaue Messgeräte für Li-Io-Zellen.

- Northvolt war bei der #AABC2025 der „Elefant im Raum“. Gestartet als der Hoffnungsträger für eine europäische Zellproduktion, musste das Unternehmen inzwischen Insolvenz anmelden. Wir haben mit vielen Experten auf der #AABC2025 über die potentiellen Ursachen für das Scheitern gesprochen.

Saint-Gobain

Die Unternehmensgeschichte von Saint-Gobain beginnt bereits im 17. Jahrhundert und ist eng mit dem französischen König Ludwig dem 14. und dem Schloss Versailles verbunden.

Für den großen Spiegelsaal benötigte man eine Vielzahl von Spiegeln, die damals nur in Venedig produziert werden konnten. Da die Spiegel aus Venedig sehr teuer waren, beschloss König Ludwig, eine eigene Glasproduktion in Frankreich aufzubauen. Übrigens war auch der Transport der Spiegel sehr aufwendig, da die Spiegel in Butter gelagert werden mussten, um Beschädigungen beim Transport zu vermeiden.

Um das venezianische Monopol zu brechen, wurden italienische Glasmacher nach Frankreich abgeworben, um eine eigene Produktionsstätte für Glas und Spiegel aufzubauen. Diese wurde in der Stadt Saint-Gobain nordwestlich von Paris angesiedelt.

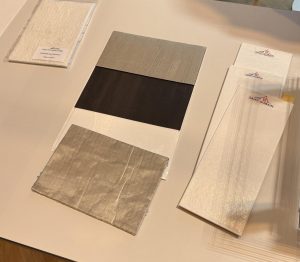

Komposit-Materialien von Saint-Gobain zum Schutz von Li-Io-Batterien, Foto Messestand #AABC2025

(Mit freundlicher Genehmigung/Courtesy of ev-portal.net)

Heute ist das gleichnamige Unternehmen ein weltweit tätiger Industriekonzern, der auf die Entwicklung, Herstellung und Vermarktung von High-Tech-Materialien für eine Vielzahl von Anwendungen spezialisiert ist. Es ist in über 70 Ländern aktiv und beschäftigt mehr als 160.000 Mitarbeitende. Die besondere Fähigkeit von Sain-Gobain liegt darin, verschiedenste Materialien selber produzieren und zu Verbundwerkstoffen kombinieren zu können, so z.B. Keramik und Kunststoff.

Basierend auf diesem Know-How fertigt das Unternehmen Hochleistungswerkstoffe wie Spezialgläsern, Dicht- und Dämmmaterialien und keramische Komponenten für thermisches und mechanisches Management in der E-Mobilität und Batterietechnologie.

Zu den Produkten gehören thermisch leitfähige Gap Pads, flammhemmende Schäume, Zell-zu-Zell-Dichtungen und Thermal-Runaway-Barriereschichten, die zum Beispiel in Batteriemodulen und ‑packs des Mercedes EQS zum Einsatz kommen.

24M

24M ist ein US-Start-up für Zellproduktionstechnologien, das 2015 und von ehemaligen Forschern des MIT gegründet wurde, aktuell hat das Unternehmen 200 Mitarbeiter.

24M vermarktet eine Fertigungstechnologie, bei der die Elektroden von Li-Io-Zellen direkt in das Batterie-Pack integriert werden. Das Geschäftsmodell basiert auf der Lizensierung des Produktionsverfahren, zu den Lizenznehmern gehören u.a. der japanische Tech-Konzern Kyocera, die VW-Tochter PowerCo, Fujifilm und das Zell-Start-up wie Freyr.

Ein ausführlicheres Firmenportrait von 24M finden sie hier.

Separatorfolie von 24M, Foto Messestand #AABC2025

(Mit freundlicher Genehmigung/Courtesy of ev-portal.net)

Bei der #AABC2025 hat 24M ein neues Produkt vorgestellt, mit der die Sicherheit von Li-Io-Batterien erhöht werden soll.

Es handelt sich um eine Separator-Folie, die einen verbesserten Schutz bei einem Kurzschluss innerhalb einer Li-Io-Zelle bietet. Dieser wird durch sogenannte Dendriten verursacht, also nadelartigen Lithiumablagerungen, die sich beim Laden auf der Anode bilden können. Diese können mit der Zeit den Separator durchstoßen, was zu Kurzschlüssen, Kapazitätsverlust und auch zu Bränden führen kann.

Die Dendritenbildung ist ein zentrales Sicherheitsrisiko bei Lithium-Ionen-Akkus. Der neuartige Separator von 24M gibt ein elektrisches Signal an das Battery Management System (BMS), falls ein Kurzschluss vorliegt. Das BMS ist somit in der Lage, die Zelle gezielt zu deaktivieren, um weitere Schäden zu vermeiden.

Die Folie wird unter dem Namen Impervio Separator vermarktet, auf dem Messestand der #AABC2025 wurde ein Muster ausgestellt (siehe Abbildung). Der Vertrieb soll in 2026 starten.

Anaphite

Anaphite ist ein Start-up aus Bristol, das eine innovatives Produktionsverfahren für Lithium-Ionen-Zellen entwickelt hat. Das Unternehmen wurde 2018 von Alex Hewitt und Sam Burrow als Spin-out der University of Bristol gegründet.

Die Technologie vereint Aktivmaterial, leitfähige Zusätze und Bindemittel in einem einzigen, verarbeitungsfertigen Pulver. Um die Innovation von Anaphite zu verstehen, muss man wissen, wie die Produktion von Lithium-Ionen-Zellen abläuft.

Im ersten Produktionsschritt werden die Elektroden gefertigt, also die Anode und die Kathode. Dazu wird eine dickflüssige Paste, das sogenannte Slurry (engl. Gülle), auf eine Trägerfolie aufgetragen, die anschließend in Öfen getrocknet wird.

Diese Trocknungsphase dauert mehrere Tage und erfordert viel Energie, deshalb wird seit vielen Jahren an alternativen Beschichtungsverfahren geforscht. Ein Ansatz ist die sogenannte Trockenbeschichtung, bei das Elektrodenmaterial als trockenes Pulver auf die Trägerfolie auftragen wird.

Das Problem dabei ist der Durchmischungsgrad bzw. die Konsistenz des festen Pulvers, die in der Regel schlechter als bei dem flüssigen Slurry ist.

Auftragen von DCP®-Pulver auf einer Zell-Elektrode

(Mit freundlicher Genehmigung/Courtesy of Anaphite [Homepage])

Hier kommt das Verfahren von Anaphite ins Spiel: Das Start-up hat eine Methode entwickelt, mit der die Elektrodenmaterialien in flüssiger Form zusammengemischt werden, um eine hervorragende Dispersion zu erhalten. Das Besondere daran ist, dass die Flüssigkeit in einem energiearmen Verfahren getrocknet wird. Das so gewonnene kann dann direkt auf den Stromkollektor kalandriert werden kann.

Das sogenannte DCP®-Pulver (Dry Coating Precursor) kann ohne Lösungsmittel und energieintensive Trocknungsöfen verarbeitet werden und soll den den Energieverbrauch um bis zu 30% reduzieren. Es senkt die Produktionskosten um etwa 40 % und spart Platz in der Zellfertigung.

2024 sammelte das Unternehmen 13,7 Millionen US-Dollar in einer Series-A-Finanzierungsrunde ein, um seine Pilotfertigung zu skalieren und erste Partnerschaften mit Batterieherstellern und Automobil-OEMs weiter auszubauen.

Ziel ist die Industrialisierung und Markteinführung ab 2028.

HCM

Das taiwanesisches Start-up HCM wurde 1997 gegründet und ist nach eigenen Angaben mittlerweile der weltweit größte Hersteller von LMFP-Pulver. Dieses Material wird für Li-Io-Zellen mit LMPF-Zellchemie für die Produktion der Kathode benötigt.

LMFP steht für Lithium-Mangan-Eisenphosphat und ist eine Weiterentwicklung der LFP-Chemie, also von Lithium-Eisenphosphat.

Zellen mit LFP-Chemie haben in den letzten Jahren ein wahren Siegeszug hingelegt, sie sind in den letzten Jahren vor allem in China durch BYD und CATL massiv gepusht worden. Auch in den USA und Europa haben viele Fahrzeugbauer BEV-Modelle mit LFP-Technologie für das Entry-Segment angekündigt.

Zellen mit LFP-Chemie kommen im Gegensatz zur NMC-Zellen ohne kritische Rohstoffe wie Nickel und Kobalt aus, haben eine bessere Zyklizität und sind robuster gegenüber Überhitzung.

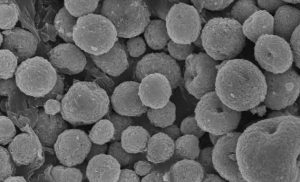

LMFP-Pulver von HCM

(Mit freundlicher Genehmigung/Courtesy of HCM [Homepage])

Hier setzt die Geschäftsidee von HCM an: Durch die Beimischung von Mangan kann die Energiedichte von LFP-Zellen auf 210 Wh/kg erhöht werden, wobei alle Vorteile von LFP erhalten bleiben.

Die erste Produktionsline wurde 2016 gestartet, seit 2024 ist eine Fertigungsstraße für die Massenproduktion in Betrieb. HCM sucht jetzt nach Zell-Herstellern, die in die LMPF-Zellproduktion einsteigen möchten.

Anwendungsfelder sieht das Unternehmen im Bereich Automobil (BEV, PHEV), Luftfahrt (eVTOL) sowie stationären Speichersystemen (ESS). Zur Erprobung der Technologie fertigt HCM eigene Zellen in Kleinserien im Pouchformat.

Battery Dynamics

Das deutsche Start-up Battery Dynamics wurde 2018 von Dr. Peter Keil in München gegründet, er wurde 2020 vom bayrischen Energieminister Hubert Aiwanger mit dem Bayerischen Energiepreis 2020 ausgezeichnet.

Das Unternehmen produziert hochgenaue Messgeräte, mit denen die Spannung und der Strom von Li-Io-Zellen bei Lade- und Entlade-Vorgängen überwacht werden können.

Als Dienstleister führt das Start-up – im Auftrag von Zell-Herstellern oder Anwendern wie z.B. OEMs – Messreihen zur Bestimmung der Leistungsfähigkeit und Alterung von Li-Io-Zellen durch. Selbstverständlich kommt dabei die eigene Technologie zum Einsatz.

Messgerät der L-Serie von Battery Dynamics

(Mit freundlicher Genehmigung/Courtesy of Battery Dynamics [Homepage])

Aktuell gibt es drei Produktlinien in den Serien S (small), M (medium) und L (large), die ein breites Anwendungsspektrum abdecken. Alle Geräte sind als 19-Zoll-Racks ausgeführt. Die L-Serie ist für große Zellen mit Strömen von bis zu 200 A ausgelegt, Zellen mit diesem Format werden vor allem in der Automobilindustrie eingesetzt (siehe Abbildung).

Dr. Peter Keil war selber auf dem Messestand bei der #AABC2025 anwesend. Im Gespräch erklärte er mir, dass er mit seiner Messtechnik die Regelgüte von Klimageräten bestimmen kann.

Dazu muss man wissen, dass die Zellvermessung i.d.R. unter genau definierten Umgebungsbedingungen (Temperatur, Feuchtigkeit) in Klimaschränken erfolgt. Diese sind mit Reglern ausgestattet, wobei kleinere Temperaturschwankungen nicht ausgeschlossen werden können (z.B. Oszillation des Reglers).

Dr. Keil erzählte mir mit einem gewissen Schmunzeln, dass man selbst kleinste Temperaturabweichungen mit seinen hochgenauen Messgeräten nachweisen kann.

Northvolt

Das schwedische Start-up Northvolt war einer der großen Hoffnungsträger für eine eigenständige europäische Li-Io-Zellproduktion. Für viele Experten war die Insolvenz Anfang 2025 ein Schock, hatte das Unternehmen doch eine perfekte Startphase hingelegt:

- Gegründet wurde Northvolt von dem ehemaligen Tesla-Managern Peter Carlsson und Paolo Cerruti, Erfahrung im Bereich Elektromobilität war im Top-Management also definitiv vorhanden.

- Namhafte Autobauer wie BMW, Scania und VW standen sehr schnell als Investoren und Abnehmer für Li-Io-Zellen bereit. Die Voraussetzungen für den Aufbau einer erfolgreichen Zellproduktion lagen also eigentlich vor.

Dennoch war Northvolt nicht in der Lage, eine performante Zellproduktion aufzubauen. Als eine der ersten OEMs stoppte BMW in 2024 die Zusammenarbeit mit dem schwedischen Start-up, weitere OEMs folgten.

Zu den möglichen Gründen für das Scheitern haben mit vielen Experten bei #AABC2025 gesprochen, die am häufigsten vermutetem Ursachen sind.

Northvolt hat als Newcomer den Zeitaufwand und die Komplexität der Zellproduktion unterschätzt.

Die Produktion von Li-Io-Zellen besteht aus vielen verschiedene Schritten, in denen Produktionstechnologien aus sehr unterschiedlichen Domänen (Chemie, Beschichtung, Mechanik, Robotik, etc.) beherrscht werden müssen. Durch die Vielzahl der Produktionsparameter wird ein riesiger Suchraum aufgespannt, das Justieren der Parameter mittels Trial-and-Error ist extrem zeitaufwendig.

Northvolt hat die Produktion zu schnell hochgerampt.

Bei dem Aufbau einer Zellproduktion sollte man mit einer Kleinserie starten (< 2GWh). Wenn diese stabil läuft, kann man eine mittlere Serienfertigung aufbauen (< 5GWH) und erst dann eine Großserie (> 5GWh). Nothvolt wollte so schnell wie möglich in die Großserie, die nie stabil lief.

Northvolt hat sich nicht genug fokussiert.

Die Varianz des Produkts „Li-Io-Zelle“ ist sehr hoch. Es gibt drei verschiedene Bauformen (Pouch, Zelle, Prismatisch), in jeder Bauform kann zusätzlich die Baugröße variieren. Jedes Bauform kann mit vielen verschiedene Zell-Chemievarianten (z.B. NMC, LFP) produziert werden, jede Zellchemie-Variante hat eigene Unterarten (z.B. NMC111, NMC811).

Nortvolt wollte von Anfang an unterschiedliche Zellen für Pkws, Lkws und stationäre Speichersysteme produzieren, letztendlich konnte kein Markt bedient werden.

Northvolt wollte zuviel selber machen.

Eine gute Make-Buy-Strategie ist ein weiter wichtiger Erfolgsfaktor. Beim Aufbau einer Zellfertigung sollte man sich zunächst auf gute Zulieferer verlassen, die einem die Vorprodukte in guter Qualität anliefern können.

Northvolt wollte vom Abbau des Rohmaterials bis zur Zellproduktion alles selber machen und war dadurch völlig überfordert.

Es bleibt zu hoffen, dass die verbleibenden Großserienproduzenten wie z.B. ACC, PowerCo und Verkor aus den Fehlern von Northvolt lernen, da eine europäische Zellproduktion allein aus geostrategischen Gründen unbedingt erforderlich ist.

Die Fokussierung auf einen Zelltyp (prismatisch) und eine Zellgröße (VW-Einheitszelle) bei PowerCo scheint ein erster Schritt in die richtige Richtung.